The Creation

of New Industries

of New Industries

シンクロトロン光で未来への扉を拓く

最先端科学が集うイノベーションの拠点

緊急のお知らせ

- 県有ビームライン利用制度及び利用料金の改定について掲載しました。詳しくは、本ページ内の「お知らせ」をご参照ください。 [2025/12/23]

AboutSAGA-LSについて

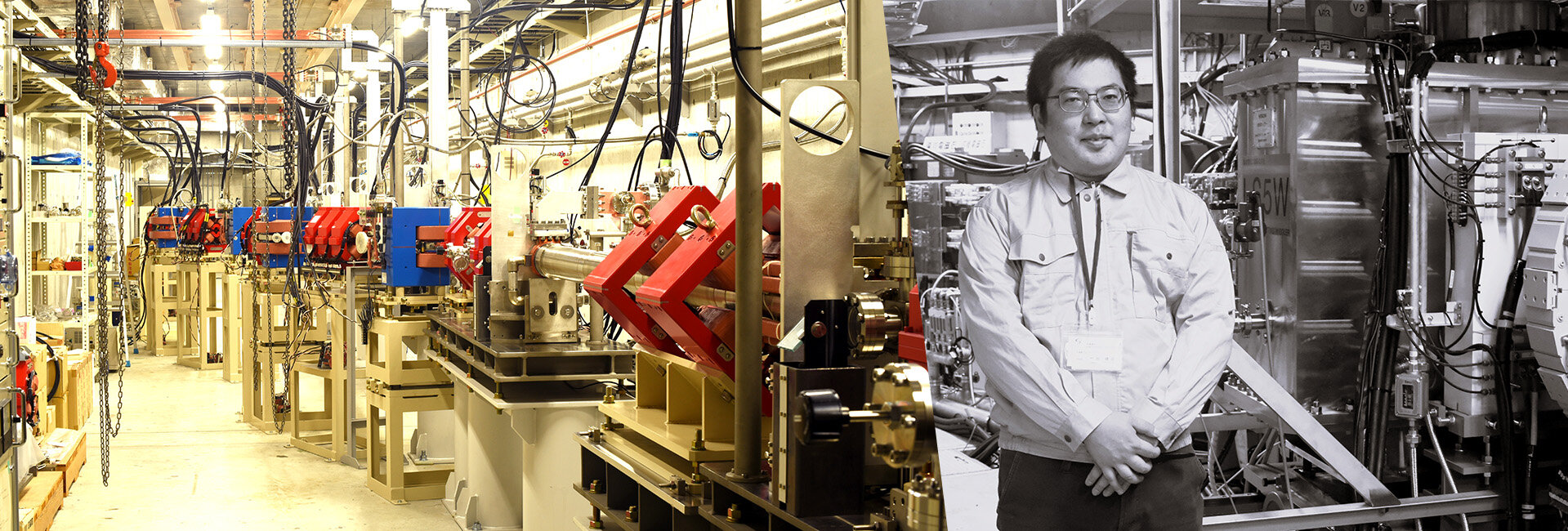

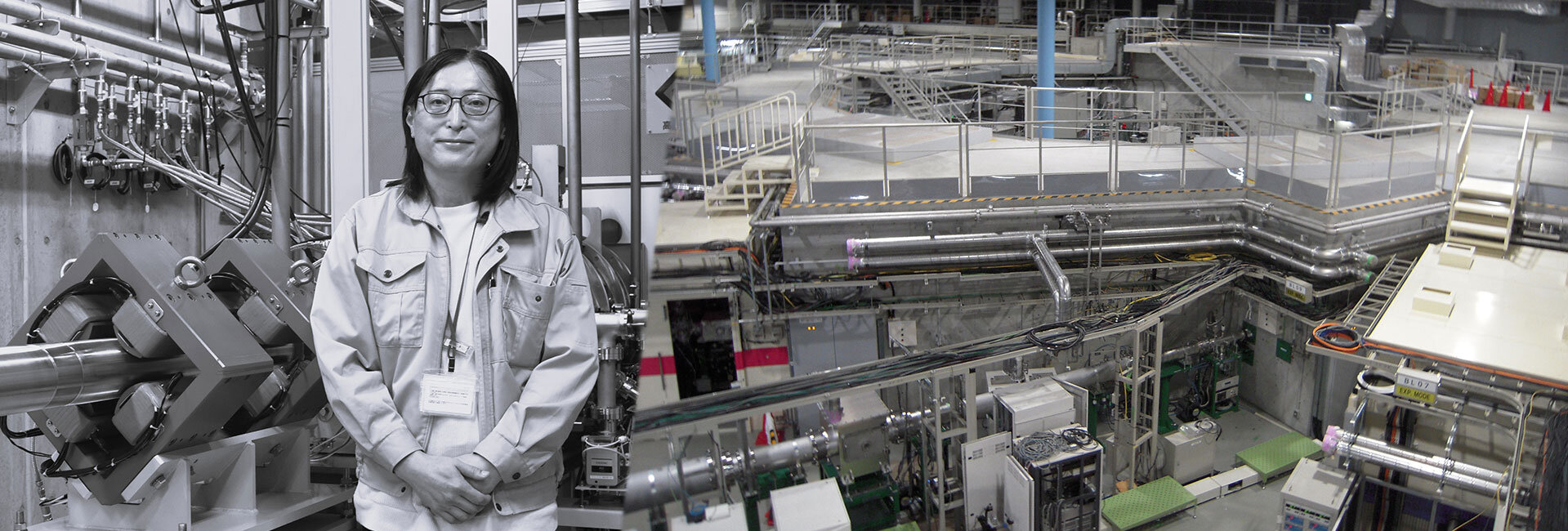

九州シンクロトロン光研究センターは、「新産業創造、地域産業の高度化に向けたアジアワイドの高輝度光産業開発交流拠点」をコンセプトに設置された施設です。

Newsお知らせ

- すべて

- 課題募集

- 新着情報

- トピックス

- 研究成果

- 調達情報

- 採用情報

記事が見つかりません。

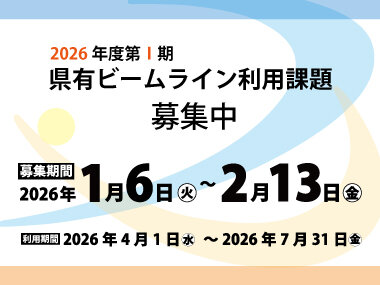

課題募集

課題募集 利用手続き

利用手続き 利用料金

利用料金 利用相談

利用相談 貸研究室

貸研究室 会議室・セミナー室

会議室・セミナー室 様式ダウンロード

様式ダウンロード よくある質問

よくある質問 シンクロトロン光とは

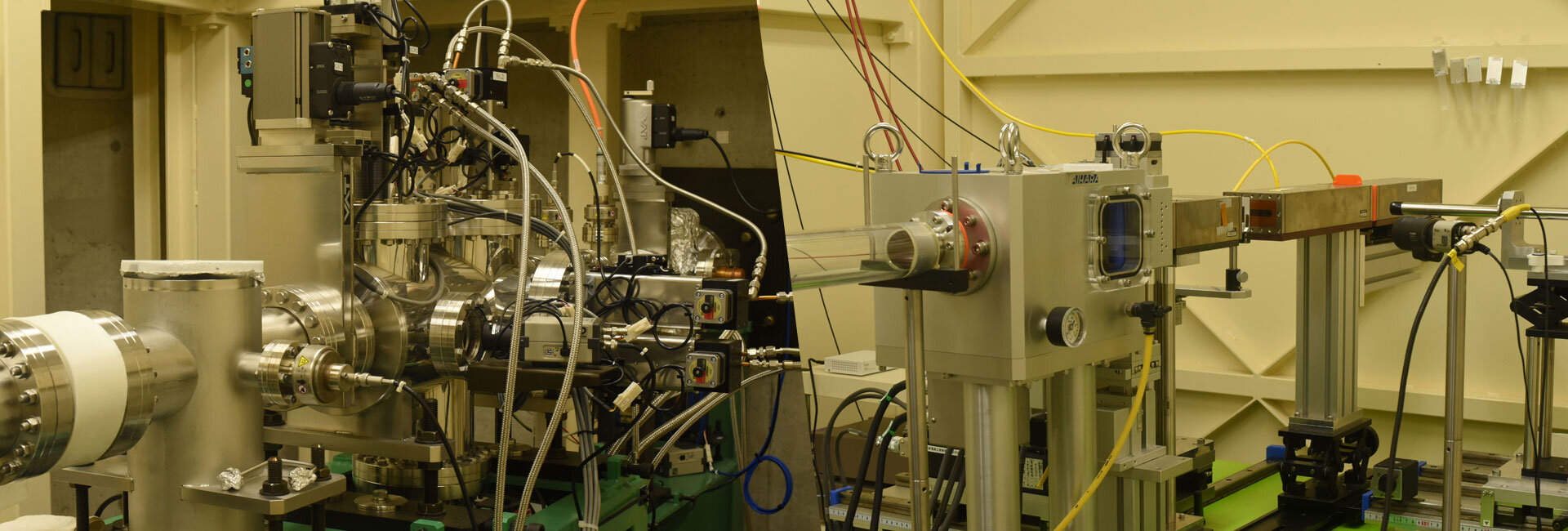

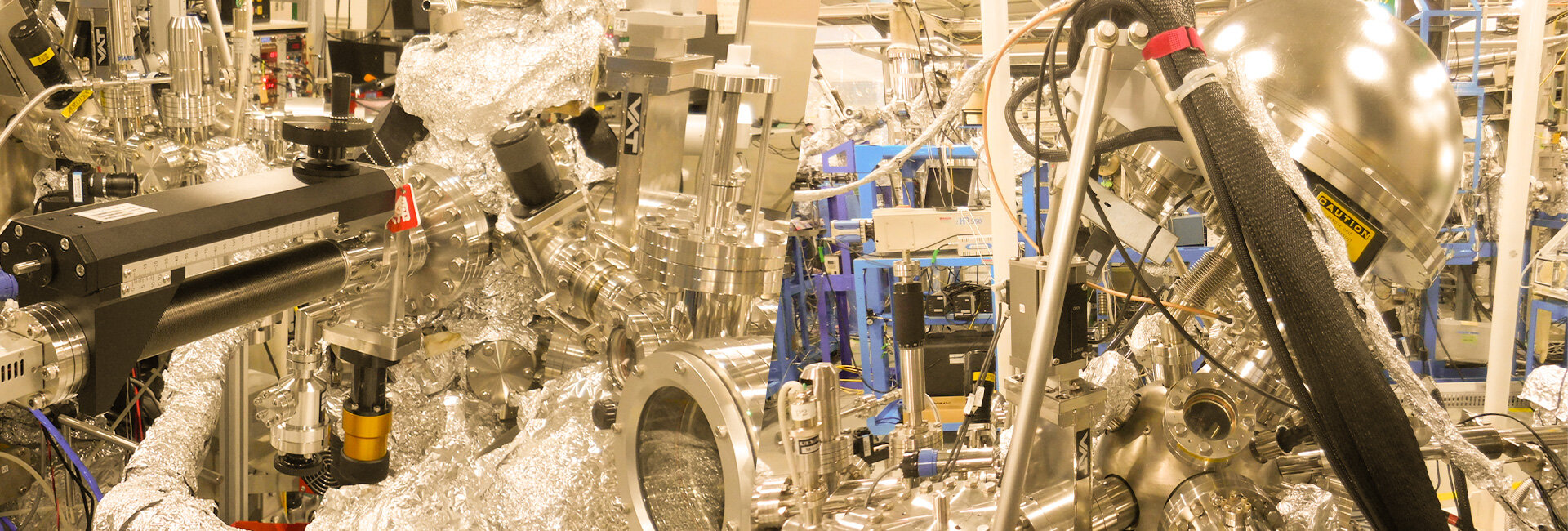

シンクロトロン光とは シンクロトロン光装置の概要

シンクロトロン光装置の概要 一般見学申込

一般見学申込 パンフレット

パンフレット 施設紹介

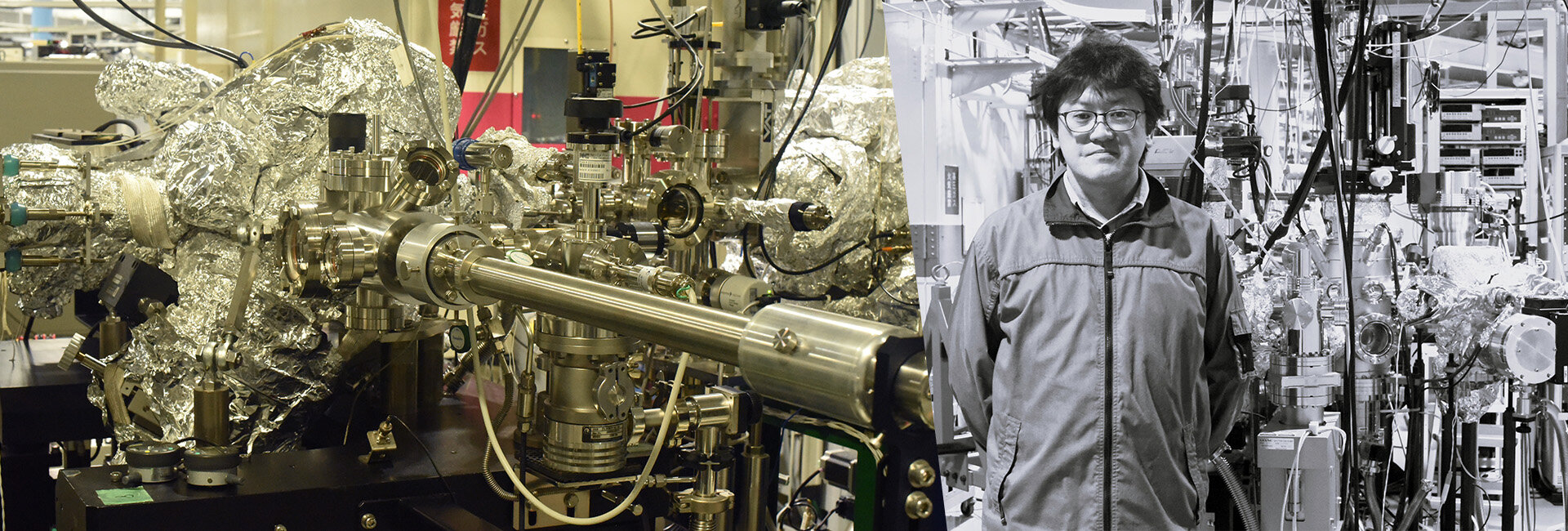

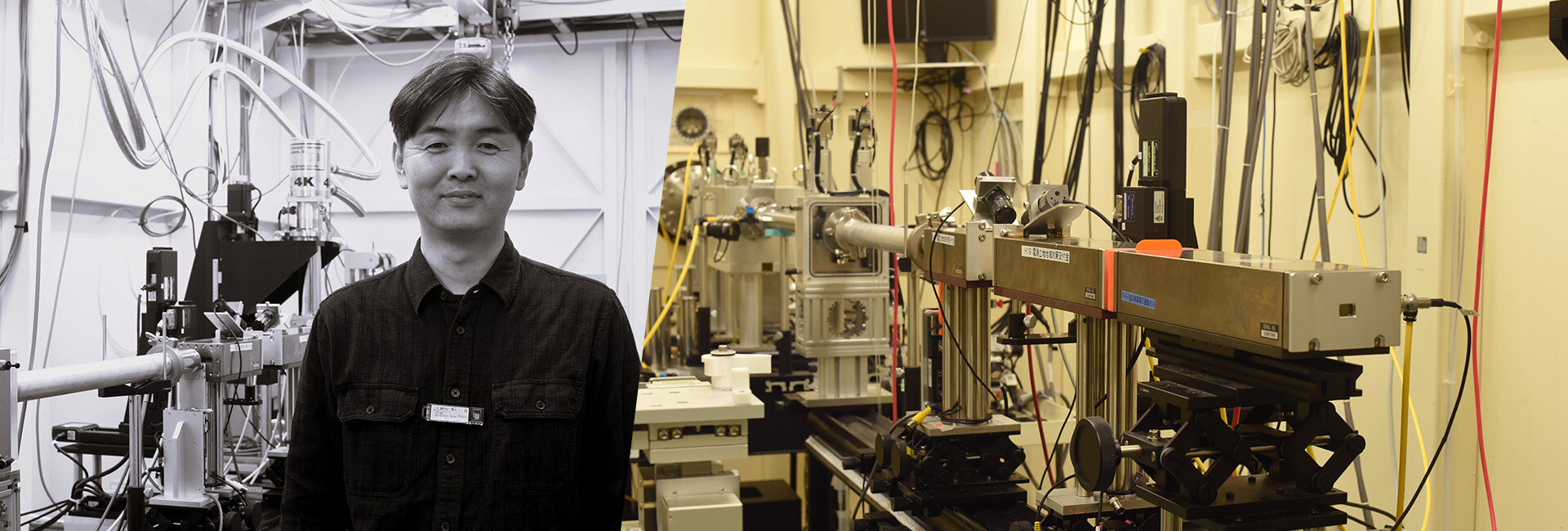

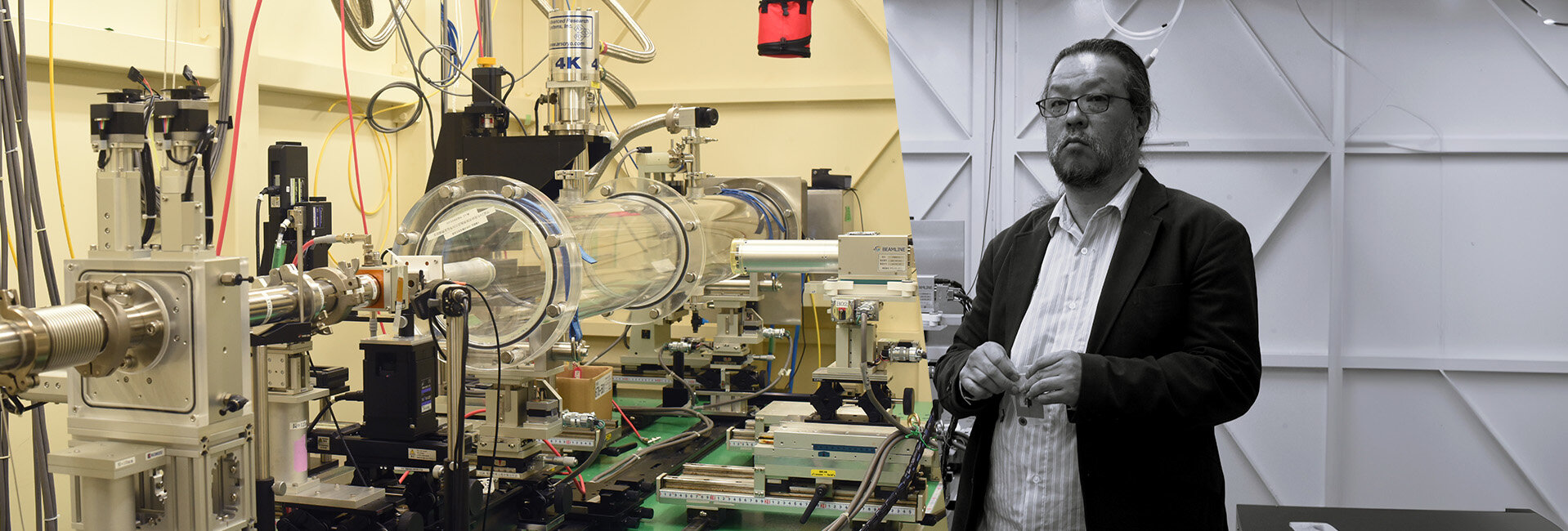

施設紹介 WEBマガジン

WEBマガジン